- 熱門產(chǎn)品:

品質(zhì)保證

-

優(yōu)秀銷售團(tuán)隊提供7x24小時在線服務(wù)

-

質(zhì)量穩(wěn)定:實行全程過程監(jiān)控全方位檢測

-

價格合理:高效內(nèi)部成本控制,讓利于客戶

-

交貨快捷:采用先進(jìn)生產(chǎn)工藝,縮短了交貨期

您現(xiàn)在的位置:首頁 > 工程案例

700MW汽輪機(jī)高壓調(diào)節(jié)閥改造案例賞析

發(fā)布于:2019/7/24 9:56:31 點(diǎn)擊量:220

汽輪機(jī)是火力發(fā)電廠的原動機(jī),驅(qū)動同步發(fā)電機(jī)旋轉(zhuǎn)產(chǎn)生電能。正常運(yùn)行時,通過調(diào)速系統(tǒng)控制蒸汽閥改變汽輪機(jī)的進(jìn)汽量,使汽輪機(jī)的功率輸出滿足外界的負(fù)荷要求。隨著汽輪機(jī)大容量化的發(fā)展,閥門尺寸與所受作用力急劇增大。在生產(chǎn)運(yùn)行中,調(diào)節(jié)閥(governingvalve,GV)事故時有發(fā)生,主要由GV振動引起。GV振動會造成閥桿疲勞斷裂與閥芯損壞,閥芯的跳動會引起蒸汽流量波動,使發(fā)電機(jī)組無法正常運(yùn)行,同時引起整個管道系統(tǒng)尤其是抗燃油管的共振,因此對振幅長期超過100μm的抗燃油管需特別關(guān)注。

國內(nèi)外對GV因蒸汽流引起的振動已有一定的研究,主要手段是數(shù)值模擬,完全模擬高參數(shù)下的實驗較少。認(rèn)為蒸汽流動沖擊及共振造成GV喉部(流道最小截面處)附近的靜壓參數(shù)分布不均勻,是引起閥門振動的主要因素。認(rèn)為把閥芯附著流變?yōu)殚y座附著流,方向正確但不能絕對化,關(guān)鍵應(yīng)避免不穩(wěn)定汽流。提出了閥芯型面的設(shè)計方法。

1 機(jī)組調(diào)節(jié)閥介紹

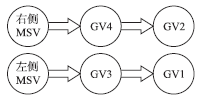

某廠2臺700MW汽輪機(jī)為日本三菱公司的TC4F-40型亞臨界、反動式、單軸、三缸、四排汽汽輪機(jī)。主蒸汽壓力17.5MPa,溫度538℃。高壓主汽閥(mainstopvalve,MSV)與高壓GV聯(lián)合成整體結(jié)構(gòu)(如圖1所示),2個高壓MSV呈臥式對稱布置于高壓缸兩側(cè),GV為立式布置。MSV用于控制氣流通斷,通常為全開或全關(guān)狀態(tài),全開時蒸汽流量通過GV控制。GV閥位通過數(shù)字式電液調(diào)節(jié)系統(tǒng)(digitalelectro-hydrauliccontrolsystem,DEH)控制,正常運(yùn)行采用噴嘴調(diào)節(jié),即GV1、GV2全開,GV3依據(jù)負(fù)荷控制開度,GV4只在滿負(fù)荷情況下少量開啟。

圖1 單側(cè)MSV、GV布置形式

2 故障現(xiàn)象及分析

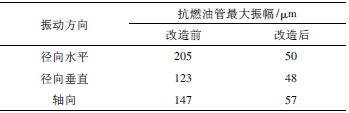

隨著運(yùn)行時間的延長及檢修次數(shù)的增多,汽輪機(jī)通流間隙增大,效率下降,導(dǎo)致相同負(fù)荷下GV3所需開度不斷增大。當(dāng)機(jī)組負(fù)荷為630~660MW,GV3開度為24%~30%時,2臺汽輪機(jī)就地均有GV3振動和噪聲較大的現(xiàn)象,抗燃油管振幅最高達(dá)205μm。為防止高振動帶來的閥桿斷裂、油管爆漏等風(fēng)險,將GV3最大開度限制在17%,高負(fù)荷下利用GV4進(jìn)行調(diào)節(jié)。

根據(jù)汽輪機(jī)結(jié)構(gòu)和蒸汽通流情況,引起GV3振動的原因有:外振動源傳導(dǎo)、伺服控制機(jī)構(gòu)調(diào)節(jié)不穩(wěn)、部件間隙過大、蒸汽流動沖擊及共振。

2.1 附近振動源

GV3蒸汽流道通過導(dǎo)汽管與汽輪機(jī)高壓內(nèi)缸相連,閥桿經(jīng)傳動機(jī)構(gòu)與油動機(jī)相連,高壓缸或油動機(jī)可將大振動傳導(dǎo)至GV。現(xiàn)場測量,同樣與高壓內(nèi)缸相連的GV4振動正常,GV3閥桿橫向振動達(dá)160μm時,油動機(jī)活塞桿處橫向振動穩(wěn)定在50μm左右。故可排除外振動源的因素。

2.2 伺服控制機(jī)構(gòu)

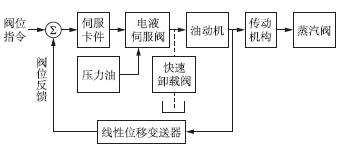

圖2為GV3的控制原理圖。由圖2可知,GV3為閉環(huán)控制,閥位指令信號與閥位反饋信號比較后形成閥位偏差信號,經(jīng)伺服放大器轉(zhuǎn)換成電流信號并進(jìn)行電功率放大,接著在電液伺服閥中將電信號轉(zhuǎn)換成高油壓信號,用以驅(qū)動油動機(jī),進(jìn)而通過傳動機(jī)構(gòu)改變閥位。線性位移變送器測量的閥位信號反饋至調(diào)節(jié)回路的輸入端,使閥位偏差信號逐漸減小。當(dāng)閥位偏差為零時,系統(tǒng)便達(dá)到新的穩(wěn)定狀態(tài)。

圖2 GV3的控制原理

伺服控制機(jī)構(gòu)不穩(wěn)的原因有:伺服卡件失效、伺服閥故障、線性位移變送器松動或反饋故障、油動機(jī)卡澀、油壓波動、油中帶水或空氣、傳動機(jī)構(gòu)松動或卡澀等。檢查伺服卡件及信號正常。GV3開度為17%時,負(fù)荷穩(wěn)定無波動,閥桿徑向振動59μm;GV3開度為24%~30%時,閥桿徑向振動最大達(dá)164μm,且伴隨較大撞擊聲,但閥門活動靈活,負(fù)荷調(diào)節(jié)順暢。這說明伺服控制機(jī)構(gòu)和傳動機(jī)構(gòu)正常。

2.3 部件間隙

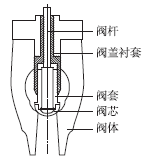

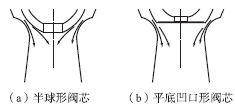

高壓GV由閥體、閥芯、閥套、閥桿及閥蓋襯套等組成,不帶預(yù)啟閥,如圖3所示。閥芯為半球形,中心有平衡孔以減小關(guān)閉時閥芯前后壓差。GV間隙主要有閥桿與閥蓋襯套間隙、閥套與閥蓋襯套間隙。間隙過大時,GV在各種振動源觸發(fā)下會引起自身零部件的振動。

圖3 高壓GV的結(jié)構(gòu)

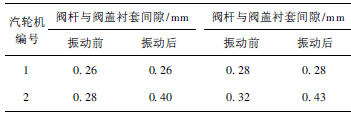

表1為2臺汽輪機(jī)GV3出現(xiàn)明顯振動前后的2次檢修數(shù)據(jù)。

表1 GV3間隙測量結(jié)果

由表1可知:2號汽輪機(jī)的間隙偏大,1號汽輪機(jī)間隙合格(標(biāo)準(zhǔn)值為0.25~0.30mm)。經(jīng)驗上間隙超標(biāo)1.5倍是可以接受的,運(yùn)行中由于氧化皮的積累,間隙會逐漸減小,故閥門振動大不是部件間隙導(dǎo)致的。

2.4 蒸汽流動沖擊及共振

定性而言,GV的振動主要是受到通過GV喉部交匯的氣流沖擊造成的。氣流速度越快,氣流交匯點(diǎn)距閥芯越近,則振動越大。GV3在小開度下氣流速度快,但此時沿閥芯切線流向的氣流交匯點(diǎn)離閥芯較遠(yuǎn),故振動不大;在一定開度下,速度足夠快的氣流沿閥芯流動,在閥芯附近碰撞使閥芯產(chǎn)生劇烈振動;在大開度下,氣流速度降低,故振動有所下降。

圖4是半球形閥芯與平底凹口形閥芯的氣流流向分布。由圖4可看出,平底凹口形閥芯能減小氣流對閥芯的附著,使氣流交匯點(diǎn)遠(yuǎn)離閥芯,有效降低振動。

圖4 半球形與平底凹口形閥芯氣流流向分布

3 處理及結(jié)果

利用停機(jī)檢修機(jī)會2號汽輪機(jī)對GV3進(jìn)行改型,保留原閥體、閥座和閥蓋襯套,閥桿、閥套和閥芯整體更換,其中閥芯由半球形更換為平底凹口形,閥桿的外徑不變。

為保證閥門開度滿足要求,原閥蓋襯套靠閥芯側(cè)沿軸向去除39mm,加工面最大粗糙度為6.3μm。打磨氧化皮后,測量確認(rèn)閥桿彎曲度、各部套間隙、閥門行程合格且閥芯活動靈活。對閥芯、閥座進(jìn)行檢查,密封線合格后整體回裝。

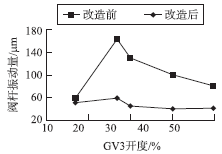

改進(jìn)后GV3在0~56%開度(此時機(jī)組已達(dá)滿負(fù)荷)下振動值基本保持穩(wěn)定,高噪聲現(xiàn)象消除。更換閥芯前后GV3閥桿處振動實測結(jié)果如圖5所示,抗燃油管最大振幅見表2。改進(jìn)后閥芯流量特性有所變化,但依靠DEH的自動調(diào)節(jié)性能可完全正常運(yùn)行。經(jīng)過一年多的運(yùn)行,2號汽輪機(jī)GV運(yùn)行穩(wěn)定,其后對1號汽輪機(jī)GV3也進(jìn)行了改造。

圖5 2號汽輪機(jī)GV3閥芯改造前后振動對比

表2 2號汽輪機(jī)GV3閥芯改造前后抗燃油管最大振幅對比

4 結(jié)論

通過對GV3高振動、高噪聲的分析和處理,說明采用平底凹口形閥芯可有效降低GV的振動和噪聲。改進(jìn)后的高壓GV能避免閥桿斷裂、閥芯脫落、油管爆漏等風(fēng)險,降低了開大GV4進(jìn)一步造成的節(jié)流損失,延長了汽輪機(jī)的使用壽命。

本文鏈接:http://www.china-yuntong.com/projectcase/detail/20190724095631.html